在汽车产业转型升级的关键窗口期,挑战与机遇并存,随着国内新冠疫情形势逐渐稳定,下半年车市企稳向好。广汽本田以持续稳健增长的态势为汽车市场注入“正”能量,2020年上半年实现累计销量316,765辆,8月份更劲销72,587辆,同比大增28.8%,销量强劲增长的背后,是更为核心的“广本质造”。

广汽本田是理念先行型企业,品质哲学根植于企业运营全过程。这些理念,在22年的发展历程里,被印刻在每一位广汽本田员工、甚至供应商伙伴身上。

品质之行,始于理念

120%合格率

120%的合格率听来有些奇怪,但如果把目标定在100%,事实上会因为人为的原因不可避免地会造成1~2%的不良率。对于购买广汽本田产品的顾客而言,他们所购买的每一台车都代表了广汽本田的全部技术和全部信誉,即使是几万台车中的1台有问题,对顾客来说就是100%,解释说这是几万台分之一,顾客也不会接受。正因为连几万台分之一的不合格品也不允许有,所以无论如何都要达到120%的合格率。

三不原则

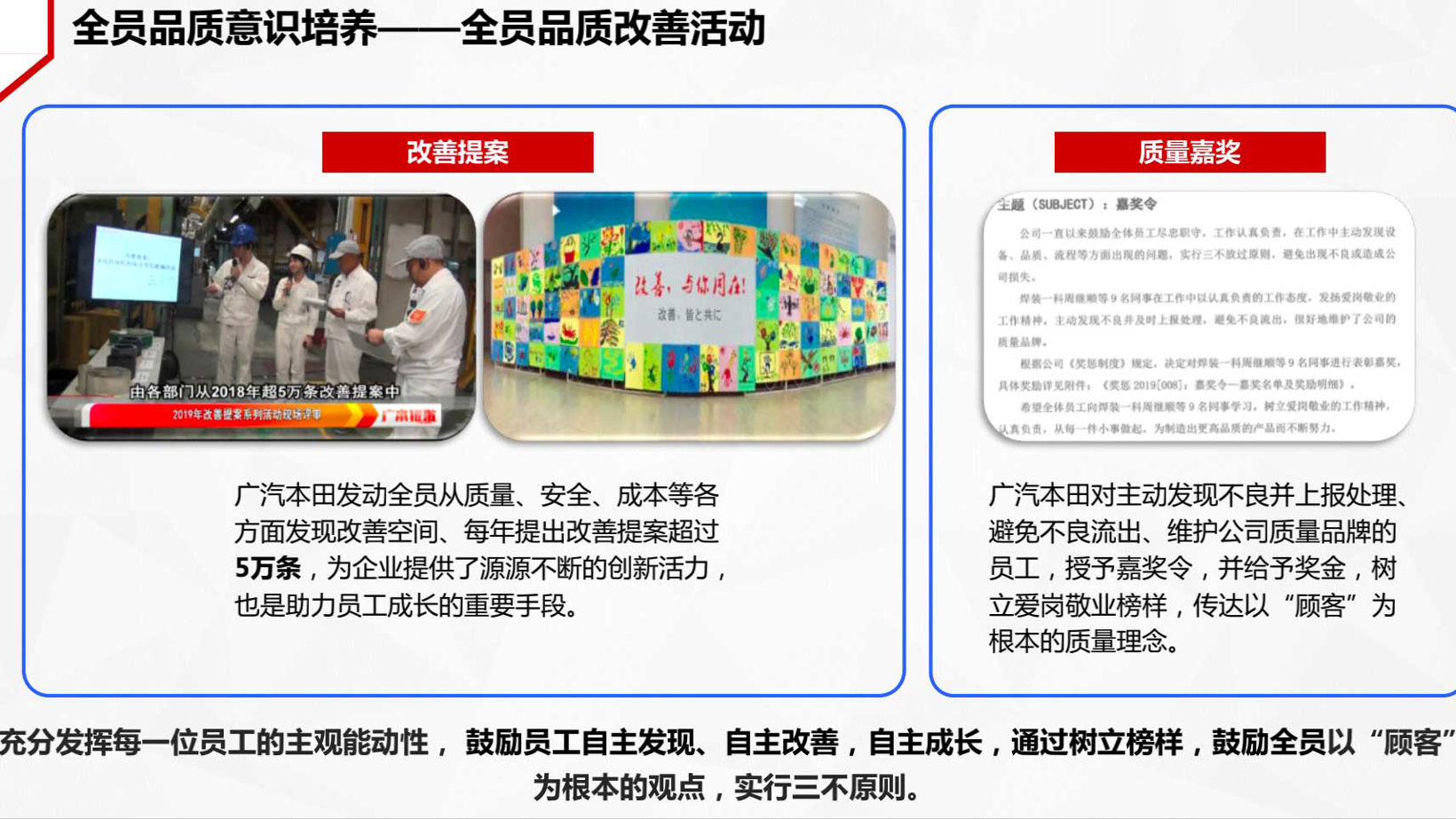

广汽本田要求每一位员工严格执行“三不”原则:“不接受、不制造、不流出”任何缺陷,广汽本田认为,“品质是制造出来的,不是检查出来的”,强调每一位员工通过“自工序保证”确保产品高品质。

▲ 广汽本田第三工厂及发动机工厂(图片来源:官方)

上下工序都是顾客

广汽本田对顾客的概念与认知和其它企业不尽相同,认为除了用户是顾客,经销商也是顾客。而在生产制造中,“下工序是顾客,上工序也是顾客”, 广汽本田强调以顾客角度看待上下工序提出的问题,积极改善。“拿到上工序的完整零部件,要负责任地利用好别人的成果,继续保证其高品质地走完制造流程,并有义务反馈问题。”、“自己经手的工序要完美地交给下一环,对下工序负责。”在广汽本田,不设单独质量检查部门,因为每道生产工序都已经是质检防线。

GHQS:广汽本田的品控体系

广汽本田从成立伊始,就本着“世界品质一脉相承”的理念,通过借鉴日本本田质量管理体系中先进的管理经验,广汽本田结合自己的生产实际情况, 建立起一套具有广汽本田特色的质量管理体系(GHQS)。近22年来,广汽本田GHQS 不断得到改进、完善。

总体来说,广汽本田以“全过程管理”理念,将质量管理分成5个方面:新车型质量保证、零部件质量保证、制造质量保证、出厂质量保证、售后服务和市场质量保证。

以“未然防止”为重点的新车型质量保证

广汽本田对新产品开发过程进行分阶段的能力验证、评价和确认,使新产品在投放市场以后可能发生的问题于正式量产前充分暴露并得到解决,以防患未然的观点保证新产品的质量,并充分吸收用户意见,在设计中加以改善。

新产品试生产阶段,公司建立质量展开体制,分不同领域由各部门新车型质量技术人员共同推进新产品质量的提升。每个环节均设定质量目标,达到目标后才能进入下一环节。

新产品投产初期,广汽本田还会通过开展三个主要的质量强化活动,来主动发现质量问题并快速决策,分别是“用户信息快速决断活动”、“用户抱怨快速显现活动”和“用户使用市场访问活动”。

以“源流保证”为重点的零部件质量保证

广汽本田是国内率先把质量保证活动延伸到供应链的企业,通过对供应商实施质量保证访问活动(Quality Assurance Visit,QAV),在供应商的质量管理体系构筑、质量保证能力建立和确认、零部件开发和试制、生产准备、批量生产等各个阶段开展质量管理活动,确保供应商提供的零部件在交付给广汽本田时是合格并满足质量要求的。

对于重要安全零部件,广汽本田会针对该零部件的重要制造工序实施全面的工序能力检证,发现能力不足的立刻实施改善,确保重要安全零部件的质量达成目标要求。

以“过程管理”为重点的制造质量保证

广汽本田严格执行“三不”原则:“不接收、不制造、不流出”任何缺陷;树立“下工序是顾客,上工序也是顾客”的理念;对重点和关键工序进行重点管理和连续监控,确保每道工序生产的都是合格品。

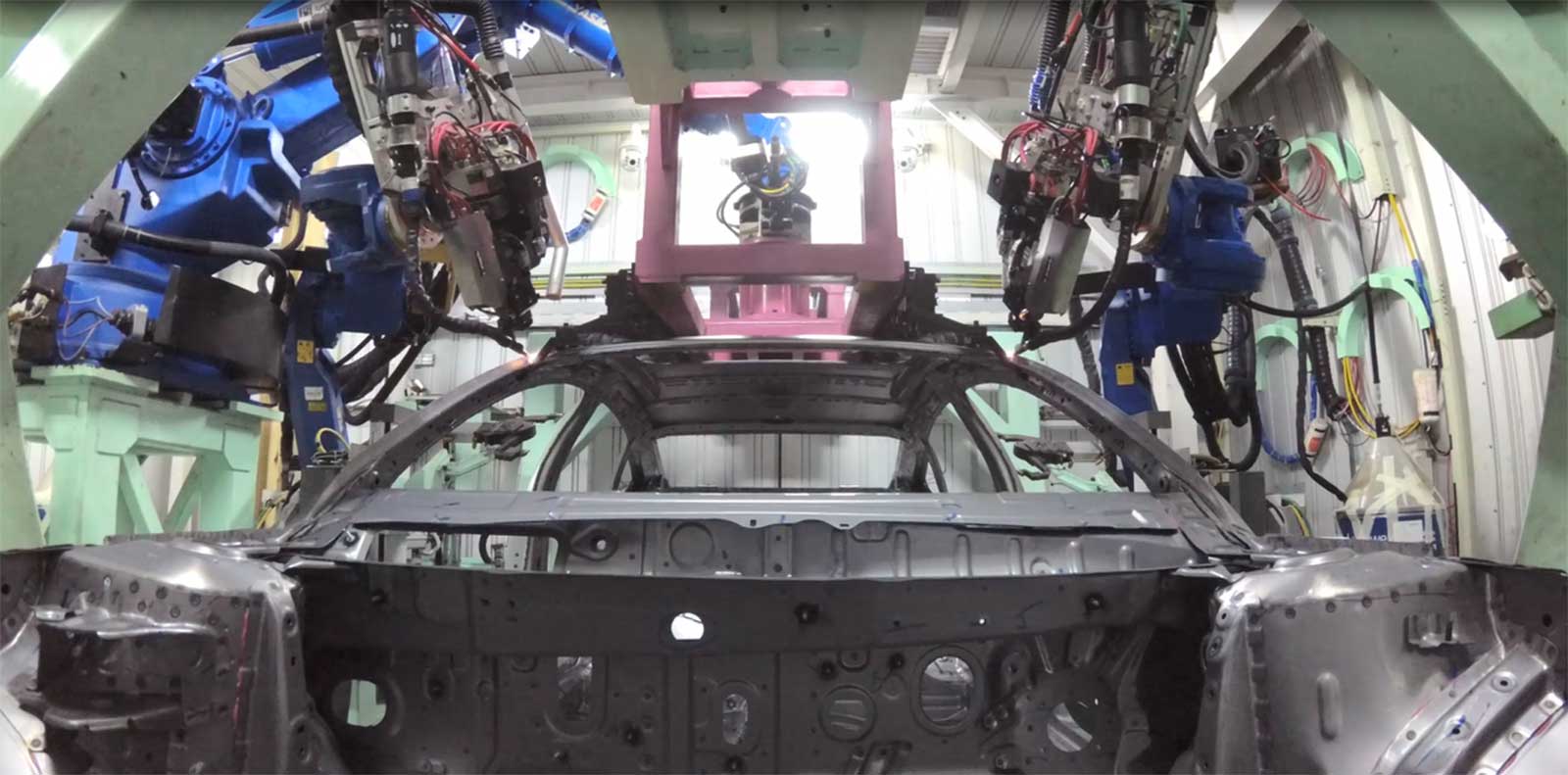

通过“设备+人”双重保证质量。广汽本田使用各种先进设备保证制造过程的质量,如焊装车间总拼焊接机器人,是本田公司全球标准生产线最核心的部分之一;双悬臂式三坐标测量仪,全自动化,测量精度可以达到0.05mm。只有人与设备高度配合才能制造出高质量的产品。

▲ 激光焊接(图片来源:官方)

在产品制造过程中开展MQS(Manufacturing Quality Standard,制造质量基准书)和G-PACV(Globe—Process Assurance Capability Verification,全球工序保证能力检证)活动,将顾客关注的质量要求明确到制造基准中,并对重点工序保证能力进行检证和改善,确保制造质量能够持续稳定地满足顾客的质量要求。

以“顾客观点”为重点的出厂质量保证

先进检测线实施100%全检。拥有先进的整车出厂质量保证检测线,是我国轿车行业首条具备检测设备计算机联网控制的一级检测线。全部出厂产品100%经过检验合格后才给予放行。每台新车还要经过在试车跑道上的测试,以进一步确保质量。站在用户的角度评价质量,广汽本田通过大量的市场访问与市场反馈信息,全面把握顾客关注点,构建了一整套基于客户立场的评价体系,每一辆出厂的车,都必须接受 9个领域共 218个项目的系统评价。

整车质量的全面可追溯。建立起电子化追溯管理系统,一旦发现由于某种原因,已售出的车存在质量隐患,广汽本田可快速启动系统,快速搜索出这一批次产品的档案,通知车主并及时采取措施,使得广大的用户能获得广汽本田提供的可靠保障。

以“最佳体验”为重点的服务质量保证

广汽本田实施“喜悦交车”流程,在车辆交付用户前,广汽本田特约店都严格实施交车前的100%质量检查,包括车辆的外观、内饰和性能等,并在交车时与用户共同确认车辆配置和状态,确保交给用户车辆的质量。

建立与特约店之间的信息反馈系统,技术、生产、设计、客服及供应商能以最快速度对应用户反馈,实现用户困扰最小化,不断提升产品和服务质量,提高用户满意度。

旅行汽车网

旅行汽车网