随着新能源汽车市场的逐步扩大,驱动电机随之发展开来,对其散热提出更高要求,电机热管理技术成发展重点。

一、驱动电机冷却技术逐步发展

目前,驱动电机技术发展主要朝向高转矩密度和高功率密度,高效的散热冷却能力可以提高电机的持续功率和持续扭矩。并且,伴随驱动集成化发展,二合一、三合一、多合一集成电机出现,集成式混动系统、轮毂电机等也同步发展,这些都带动了电机冷却技术的升级与创新。

驱动电机热管理系统主要是对其冷却,使其能够安全可靠运行。随着对驱动电机热管理系统要求的提高,目前,针对电机的冷却方式依据其介质不同,可分为风冷和液冷(水冷/油冷)。

二、不同驱动电机冷却技术解析

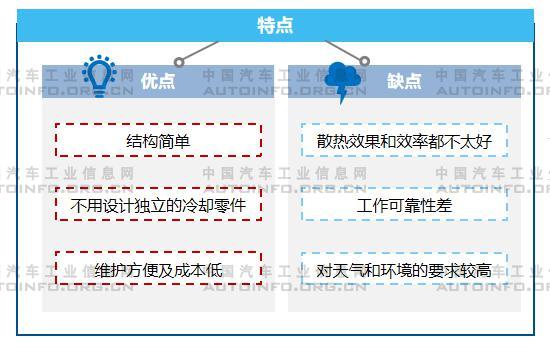

1.风冷仅适用于小型车/辅助型驱动电机

风冷主要是通过自带同轴风扇来形成内风路循环或外风路循环,通过风扇产生足够的风量,以带走电动机所产生的热量,介质为电机周围的空气,空气直接送入电机内,吸收热量后向周围环境排除。

分析:为保证足够的散热量需求,驱动电机需要增大与气流的接触面积,导致电机体积和成本增加;驱动电机在车辆上使用时对应的工况较为复杂,风冷无法在各工况下保持所需的散热量,因此仅在热负荷小的小型车驱动电机或辅助电机采用风冷。

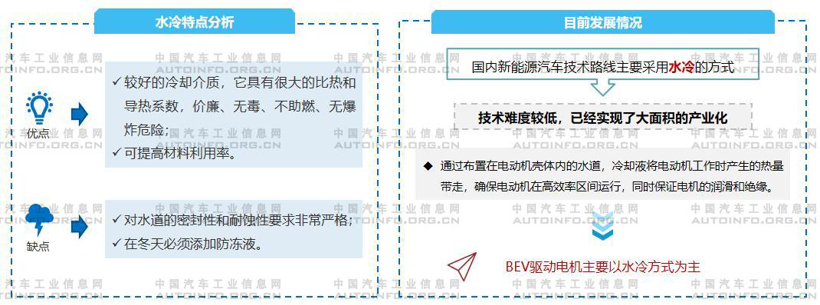

2.水冷应用较为普遍,多用于BEV驱动电机

相比风冷,液体具有更高的比热,且可以根据需要主动调节系统温度,因此液冷稳定性更高,可迅速带走热量,实现温度的快速降低,提高电机的效率和寿命。

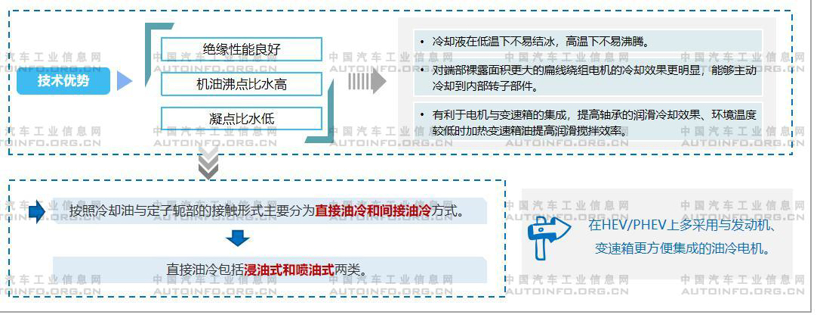

3.油冷技术优势明显,多用于HEV/PHEV驱动电机

油本身因为局部不导磁、不易燃、不导电、导热好的特性,对电机磁路无影响,因此散热效率更高,国内外一些研究机构及企业大力发展喷油冷却方式,对电机绕组端部实现喷油冷却。

三、技术分析

设计寿命与可靠性分析:油冷系统可省去电机与变速箱之间的油封,或采用寿命更高的油润滑轴承,提高使用寿命。

成本对比分析:目前水冷电机生产成本低,油冷电机生产成本高、设备折旧费用高,目前还有待新技术突破。

应用情况分析:对于A0、A级或紧凑SUV车型来说,无论是常规的水冷冷却还是理论上冷却效果更好的油冷冷却对整个电机系统的成本、性能影响相对不大。对于B级或更高性能车来说,电机的持续性能与温升表现相对关键,油冷电机的优势更易体现出来。

旅行汽车网

旅行汽车网